盛岡タイムスHP閉鎖のお知らせ

弊紙盛岡タイムスは1969年(昭和44年)10月の創刊以来、多くの皆様にご愛読いただいて参りましたが、諸般の事情により、2024年(令和6年)3月30日をもちまして、廃刊とさせていただきました。廃刊に伴い、HPの機能も順次停止し、閉鎖とさせていただきます。開設以来多くの皆様にご利用いただいたこと、心よりお礼申し上げます。

2024年(令和6年)3月31日

株式会社 盛岡タイムス社

最新記事

- 日本人最年長のドイツ軍捕虜に 第一次世界大戦 開戦から110年 インド洋で襲撃され 盛岡市出身の菅森清治

-

2024-03-29

今年は第一次世界大戦の開戦から110年。ドイツ軍の捕虜になった日本人のうち最年長は、盛岡市出身の菅森清治(1858―1923)だった。日本郵船で乗り組みの「常陸丸」が、ドイツ海軍にインド洋で拿捕(だほ)され、菅森は本国のグストロー捕虜収容所へ。この際に襲ってきたドイツ艦艇は、通商破壊戦に大暴れした仮装巡洋艦「ヴォルフ」だった。21世紀のインド洋いまだ波高し。孫の盛岡市の菅森幸一さん(87)は祖父の故事をしのび、世界の平和を願っている。(鎌田大介)

全文を読む

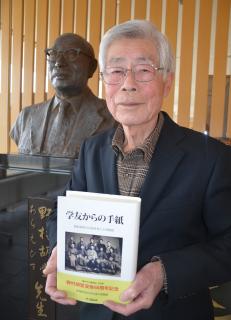

- 胡堂の若き時代を書簡から読み解く 紫波町の八重嶋勲さん 「学友からの手紙」出版 約120人510通に青春譜

-

2024-03-28

紫波町大巻の八重嶋勲さん(85)は、同町出身の作家・音楽評論家の野村胡堂(1882~1963)の青春時代を書簡から読み解いた「学友からの手紙 野村胡堂の青春を育んだ書簡群」を出版した。胡堂をめぐる120人の510通の手紙を解説付きで収録。盛岡中学(現盛岡一高)時代の友人や文学仲間、親しい人からの手紙が中心で、「10代から20代の野村胡堂の青春像、人間形成の様子が見えてくる」と話す。

全文を読む

- 平均変動率0.4%上昇 27年ぶりのプラス 24年地価公示 住宅地は0.8%上昇

2024-03-27

国土交通省は27日、2024年1月1日における標準地の単位面積当たりの正常な価格(公示価格)を公示した。岩手県の全186地点の平均変動率は0・4%の上昇で、1997年以来27年ぶりにプラスに転じた。用途別の平均変動率は、住宅地が0・8%の上昇、商業地が0・5%の低下、工業地が1・9%の上昇だった。

全文を読む

最近のトピックス

- 2024-03-26

- 2024-03-25

- 2024-03-23

- 2024-03-22

- 2024-03-21

- 2024-03-20

- 2024-03-19